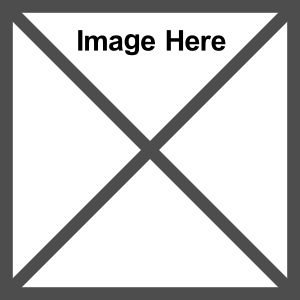

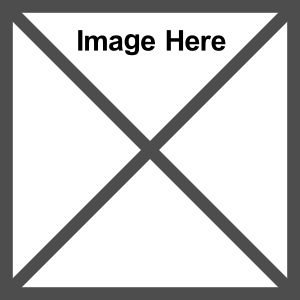

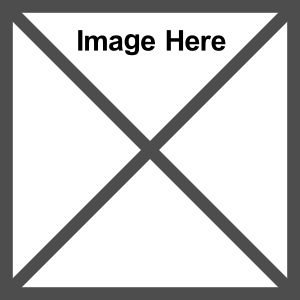

Skizzieren sie eine Kraftstoffmengengeregelte Hochdruckpumpe (Common-Rail) mit allen notwendigen Komponenten und erläutern sie das System.

- 1. Kraftstoffförderpumpe

- 2. Volumenstromregelventil (VCV)

- 3. Hochdruckpumpenelement

- 4. Hochdruckregelventil (PCV)

- 5. Vordruckregelventil

- 6. Schmierventil

- 7. Sieb-Filter

- 8. Spalt-Filter

- A. Kraftstoffzulauf

- B. Hochdruckanschluss

- C. Kraftstoffrücklauf

Die Hochdruckpumpe erzeugt permanent den Systemdruck für den Hochdruckspeicher (Rail). -> Verdichtete Kraftstoff muss nicht mehr speziell für jeden einzelnen Einspritzvorgang zur Verfügung gestellt werden

Der Kraftstoff wird mit drei radial angeordneten Pumpenkolben innerhalb der Hochdruckpumpe komprimiert -> Drei Förderhüben pro Umdrehung -> geringe Antriebs-Spitzendrehmomente / gleichmäßige Belastung des Pumpenantriebs

Mengenregelung erfolgt über ein Magnetventil im Hydraulikkopf der Pumpe. Das Ventil dosiert die Kraftstoffmenge, die der Hochdruckpumpe zugeführt wird -> geringe Menge sinkt den Druck im Rail

Das Druckregelventil stellt den Druck im Rail je nach Lastzustand des Motors. Bei zu hohem Druck -> öffnet und ein Teil des Kraftstoffes fließt über eine Sammelleitung zum Kraftstoffbehälter zurück